| Numéro |

OCL

Volume 17, Numéro 6, November-Décembre 2010

Dossier : Palmier à huile et développement durable

|

|

|---|---|---|

| Page(s) | 404 - 417 | |

| Section | Fondamental | |

| DOI | https://doi.org/10.1051/ocl.2010.0339 | |

| Publié en ligne | 15 novembre 2010 | |

La technologie d’extrusion bi-vis, une solution originale et performante pour le bioraffinage du tournesol plante entière

1

Université de Toulouse, INP, LCA (Laboratoire de chimie agro-industrielle), ENSIACET, 4, allée Émile-Monso, BP 44362, 31432 Toulouse Cedex 04, France

2

Inra, LCA (Laboratoire de chimie agro-industrielle), 31432 Toulouse Cedex 04, France

Reçu :

27

Juillet

2010

Accepté :

25

Octobre

2010

Abstract

The objective of this study is to evaluate the feasibility of an aqueous process for the biorefinery of sunflower whole plant using a co-rotating twin-screw extruder. Traditionally, aqueous extraction of oil is looked upon as an environmentally cleaner alternative technology to the solvent extraction (Rosenthal et al., 1996) and the twin-screw extruder carries out three essential unit operations continuously: conditioning and grinding of whole plant, liquid/solid extraction and liquid/solid separation. Wringing out the mixing is favoured thanks to the stalk fibers. However, drying of the cake meal is not optimal and lixiviation of cotyledon cells within the seed is incomplete. Extraction efficiency depends on the operating conditions: screw rotation speed, input flow rates of whole plant and water. In best conditions, oil yield is 57% and residual oil content in the cake meal is 14%. These conditions lead to the co-extraction of proteins, pectins and hemicelluloses. Protein yield is 44% and residual protein content in the cake meal is 7%. Oil is extracted in the form of two oil-in-water emulsions stabilized by phospholipids and proteins at interface. An aqueous extract containing part of the water-soluble constituents from whole plant, mainly proteins and pectins, is also generated. As a mixture of fibers and proteins, the cake meal can be moulded by thermo-pressing. Panels have promising mechanical properties in bending.

Key words: sunflower whole plant / twin-screw extruder / aqueous extraction process / oil and extraction / proteins and extraction / thermo-pressing / biodegradable agromaterials

© John Libbey Eurotext 2010

Le tournesol (Helianthus annuus Linnaeus) est cultivé pour la teneur élevée de ses graines en huile qui représente plus de 80% de la valeur économique de la plante. Les procédés industriels de production d’huile consistent en une trituration des graines, ce terme désignant un ensemble d’opérations unitaires successives décrites sur la figure 1 : leur nettoyage, leur séchage, leur aplatissage, leur cuisson, leur pressage (ou prépression) par une action mécanique de compression, l’extraction à l’hexane de l’huile résiduelle contenue dans le tourteau gras, la désolvantation du tourteau appauvri obtenu après extraction, la distillation du « miscella » (extrait d’huile dans l’hexane), la filtration de l’huile brute de pression et le raffinage de l’huile brute d’extraction (Isobe et al., 1992 ; Rosenthal et al., 1996). Leurs principaux avantages et inconvénients sont mentionnés dans le tableau 1.

|

Figure 1. Schéma de principe du procédé conventionnel d’extraction de l’huile de graines de tournesol par action combinée d’un pressage et d’une extraction à l’hexane. |

Principaux avantages et inconvénients du procédé conventionnel d’extraction de l’huile de graines de tournesol par action combinée d’un pressage et d’une extraction à l’hexane.

Les rendements d’extraction sont proches de 100%, et l’huile ainsi obtenue est de très bonne qualité. Néanmoins, la mise en œuvre de l’hexane comme solvant d’extraction de l’huile contenue dans le tourteau gras reste l’une des principales limites, son emploi étant d’ailleurs de plus en plus controversé. En effet, l’extraction à l’hexane est une source d’émission de composés organiques volatils (COV). De plus, l’hexane pourrait même devenir interdit en raison de son caractère reprotoxique, les vapeurs d’hexane pouvant également agir sur le système nerveux central à forte concentration (C) [en général au-dessus de 1 000 ppm] (Galvin, 1997). C’est la raison pour laquelle de nombreux travaux de recherche ont visé à la substitution de l’hexane par d’autres solvants organiques, y compris des biosolvants. Parmi les solvants alternatifs, c’est sans doute l’utilisation de l’eau qui a fait l’objet du plus grand nombre d’études.

Procédé d’extraction aqueuse

L’eau est un moyen alternatif intéressant pour l’extraction de l’huile de diverses plantes oléagineuses à l’intérieur desquelles l’huile peut être contenue dans des fruits (olive, palme, etc.) ou dans des graines (tournesol, colza, etc.). La littérature fait notamment référence à plusieurs études traitant de l’extraction aqueuse de l’huile de graines de tournesol (Hagenmaier, 1974 ; Southwell et Harris, 1992). Lors d’un procédé d’extraction aqueuse (ou extraction par voie humide) appliqué au cas des fruits, l’eau est utilisée pour son incompatibilité à se mélanger avec l’huile. Insoluble dans l’eau, l’huile se sépare ainsi facilement de l’extrait aqueux. Dans le cas des graines oléagineuses, comme celles de tournesol, la formation d’une émulsion rend ce même procédé inopérant, une étape supplémentaire de démixtion de l’émulsion alors générée devenant indispensable pour permettre la récupération de l’huile extraite.

Pour ce second cas de figure, le broyage fin des graines constitue une première étape dans la disparition des structures cellulaires ; il facilite la diffusion des composés solubles ainsi que la libération de l’huile. La séparation liquide/solide est réalisée grâce à une étape de centrifugation. Trois fractions sont ainsi obtenues :

-

la phase « hydrophobe » qui contient l’huile extraite, mise en suspension dans l’eau sous la forme d’une émulsion huile/eau ;

-

la phase « hydrophile » qui constitue l’extrait aqueux ;

-

la phase « insoluble » (Rosenthal et al., 1996 ; Mechling, 2002 ; Evon et al., 2007).

L’huile extraite peut alors être récupérée après démixtion de la phase hydrophobe, par ajout d’éthanol absolu par exemple (Mechling, 2002 ; Evon et al., 2007). Le procédé d’extraction aqueuse de l’huile peut donc être considéré comme une solubilisation des protéines qui entraîne l’extraction de l’huile (Rosenthal et al., 1996).

Les rendements d’extraction en huile et en protéines sont respectivement de 86 et 85% lorsque l’extraction aqueuse est réalisée dans les conditions opératoires suivantes : dispersion dans l’eau de graines préalablement broyées à l’intérieur d’un réacteur discontinu, puis extraction par simple agitation à température ambiante et pendant 45 minutes, avec un ratio graines/eau de 1/10 et une valeur de pH égale à 10 (Hagenmaier, 1974).

Le rendement d’extraction en lipides dépend du niveau de déstructuration de l’organisation cellulaire atteint au cours du procédé d’extraction, car les gouttelettes lipidiques sont contenues à l’intérieur des cellules de cotylédon. En effet, lorsque la lyse des cellules est insuffisante, la libération de leur contenu n’est pas optimale et une partie de l’huile reste piégée à l’intérieur du squelette cellulaire.

Extrusion bi-vis

L’extraction aqueuse de l’huile de graines entières de tournesol peut également être réalisée avec un extrudeur bi-vis. Ce dernier permet une intensification de la lyse mécanique des cellules (Evon et al., 2007). Les extrudeurs bi-vis à vis corotatives et copénétrantes sont les plus répandus (Dziezak, 1989). Identiques et autonettoyantes, les deux vis sont situées dans l’alésage d’une enveloppe fixe, le fourreau. Celui-ci se compose de plusieurs modules (fermés ou de filtration), assemblés entre eux par des colliers. Chaque module fermé peut être, soit chauffé, soit refroidi par une circulation d’eau glacée. La régulation thermique est assurée individuellement sur chaque module du fourreau par contrôle du chauffage et du débit d’eau de refroidissement. Un choix très étendu d’éléments de vis est disponible de manière à assurer très précisément et avec souplesse les différentes fonctions : convoyage, cisaillement et broyage, compression et détente, chauffage et refroidissement, introduction de liquide(s) et/ou de solide(s), mélange, réaction chimique, extraction liquide/solide, séparation liquide/solide, essorage, séchage (Rigal, 1996).

Défini par l’arrangement des différents éléments de vis (nature, angle, longueur, pas) le long des arbres cannelés, le profil de vis est le principal facteur influençant l’efficacité du procédé d’extrusion bi-vis. Sa remarquable modularité permet notamment d’agir sur la transformation de la matière, sur la distribution de son temps de séjour (DTS) et sur l’énergie mécanique transmise pendant le procédé d’extrusion (Gogoi et al., 1996 ; Choudhury et al., 1998 ; Gautam et Choudhury, 1999a, 1999b).

Les vis de convoyage sont des vis à pas direct qui assurent principalement une action de transport. Les disques malaxeurs monolobes (DM) exercent un fort effet de compression radiale sur la matière qui est ainsi écrasée contre la paroi du fourreau. Ils favorisent donc un très fort cisaillement, mais ont, en revanche, un effet de mélange réduit. Les disques malaxeurs bilobes (BB) permettent de forts effets de cisaillement et de mélange sur la matière. En fonction de leur angle de montage selon un pas direct ou inverse, une action plus ou moins forte de convoyage ou de compression axiale peut également être obtenue en combinaison avec les vis à pas direct. Les BB favorisent donc une action de mélange intime particulièrement recherchée lors de l’extraction, par un solvant, de constituants liquides inclus dans la structure cellulaire de la matière végétale traitée. Enfin, les éléments de vis à pas inverse (ou contre-filets) sont les éléments restrictifs les plus importants du profil, car ils permettent un mélange et un cisaillement intense de la matière ainsi qu’une augmentation de son temps de séjour. Fréquemment utilisés pour la mise en pression de la matière, les contre-filets sont indispensables à la séparation d’une phase liquide et d’une phase solide par pressage (Rigal, 1996). Un bouchon de matière (ou bouchon dynamique) peut alors être formé et la récupération éventuelle de l’extrait liquide ainsi exprimé se fait par la mise en place d’un module de filtration installé en amont des contre-filets.

Lorsque l’extrudeur bi-vis est mis en œuvre pour extraire l’huile de graines entières de tournesol, selon un procédé d’extraction aqueuse, la séparation liquide/solide nécessite l’ajout de paille de blé en amont du module de filtration (Evon et al., 2007). La présence de ce résidu lignocellulosique est indispensable à la formation du bouchon dynamique et donc à la séparation liquide/solide. Le meilleur rendement d’extraction en huile est alors de 54,5%, et la teneur résiduelle en lipides dans le tourteau est voisine de 30%. Ce rendement d’extraction est bien inférieur au rendement du pressage mécanique qui peut atteindre plus de 85% sur des graines de tournesol et dans des conditions dites de pressage unique, en raison notamment d’une lyse incomplète des cellules à l’intérieur de l’amande de la graine. L’autre limite de l’extrusion bi-vis par voie humide est la séparation des phases liquide et solide qui reste incomplète, même au débit maximum d’alimentation en fibres.

Au cours du procédé d’extraction aqueuse, l’huile est extraite sous la forme d’une émulsion huile/eau. Après un traitement d’homogénéisation à haute pression, la taille moyenne des gouttelettes d’huile constituant cette phase hydrophobe est d’environ 3 μmol. La stabilité de l’émulsion est assurée par la présence à l’interface de tensioactifs naturels, coextraits au cours du procédé : les phospholipides et les protéines. Sa démixtion est possible à l’aide d’un mélange constitué d’éthanol absolu et d’éther diéthylique (3/1), ce qui permet d’isoler l’huile extraite. Bien que moins efficace, cette opération de démixtion est toujours effective à l’aide d’éthanol absolu uniquement, voire même à l’aide de bioéthanol, ce qui permet alors d’éviter la réintroduction d’un solvant organique d’origine fossile. Elle génère, par la même occasion, un extrait protéique sous la forme d’un culot solide.

Outre la paille de blé, il est également possible d’ajouter de la tige de tournesol, partiellement démoellée, en amont immédiat du filtre afin de faciliter la séparation liquide/solide (Evon et al., 2007). Par conséquent, l’alimentation de l’extrudeur bi-vis par la plante entière de tournesol, plutôt que par les seules graines, semble être une piste prometteuse afin de faciliter le procédé d’extraction de l’huile de tournesol par l’eau. Dans le même temps, certains des coproduits de la culture du tournesol, en provenance de la tige et du capitule et largement décrits et caractérisés par Maréchal et Rigal (1999), deviendraient également potentiellement extractibles.

Cette étude a donc pour objet de montrer qu’un extrudeur bi-vis à vis corotatives et copénétrantes peut être mis en œuvre pour le bioraffinage du tournesol plante entière, incluant à la fois son fractionnement thermomécanique et l’extraction aqueuse de l’huile ainsi que d’autres coproduits de sa culture, solubles à l’eau. Elle vise également à évaluer les potentialités des fractions obtenues après traitement du filtrat et celles du tourteau pour des applications industrielles.

Matériels et méthodes

Matériels

Tous les essais ont été réalisés avec le même lot de tournesol plante entière (La Toulousaine de Céréales, France). La plante entière a d’abord été séchée (50 °C, 48 heures) et broyée à l’aide d’un broyeur à marteaux (Electra VS1, France) équipé d’une grille de 15 mm. L’humidité moyenne de la plante entière était de 8,2%. Les teneurs en lipides et en protéines étaient respectivement de 26,8 et 10,7% (tableau 2). Tous les solvants et produits chimiques utilisés étaient de qualité analytique et provenaient de chez Sigma-Aldrich, Fluka, Prolabo et ICS (France).

Composition chimique du lot de tournesol plante entière utilisé pour les essais et du tourteau issu de l’essai n° 4 (en % de matière sèche).

Extrudeur bi-vis

Les essais ont été réalisés sur un extrudeur bi-vis à vis corotatives et copénétrantes (Clextral BC45, France). Constitué d’un fourreau entièrement modulable, l’extrudeur bi-vis se composait de sept modules de 200 mm de long, assemblés entre eux par des colliers, et de tronçons de vis (ou éléments de vis) de 50 ou 100 mm de long, empilés sur deux arbres cannelés (figure 2). Quatre modules (modules 3, 4, 5 et 7) étaient chauffés à 80 °C par induction avec des fours à induthermes de 5 kWh et refroidis à l’aide d’une circulation d’eau. Un module de filtration équipé de six grilles semi-cylindriques percées de trous coniques de 1 mm de diamètre intérieur et 2 mm de diamètre extérieur, au nombre de huit par centimètre carré, était positionné en sixième position afin d’autoriser l’écoulement et la collecte des filtrats. La vitesse de rotation des vis (SS), le débit entrant de tournesol plante entière (QS) et la température du fourreau (θc) étaient contrôlés depuis une armoire de commande.

|

Figure 2. Configuration et profil de vis de l’extrudeur bi-vis Clextral BC45 utilisé pour le fractionnement thermomécanique du tournesol plante entière (θc = 80 °C). |

Partie expérimentale

Fractionnement thermomécanique dans l’extrudeur bi-vis

Le tournesol plante entière était introduit au niveau du module 1 à l’aide d’un doseur volumétrique équipé de deux vis sans fin parallèles (Clextral 40, France). L’eau était injectée à l’aide d’une pompe à piston (Clextral DKM K20-2-P32, France) au début du module 4 (figure 2). L’unique profil de vis utilisé dans cette étude (figure 2) avait déjà été mis en œuvre avec succès pour l’extraction aqueuse directe de l’huile contenue dans des graines entières de tournesol (Evon et al., 2007). La zone de trituration était située dans les modules 2 et 3. Elle était constituée d’une série de dix DM et d’une série de cinq BB montés en quinconce (90°), toutes les deux séparées de 5 cm. La zone d’extraction était située dans les modules 4 et 5 ; elle était composée d’une seconde série de cinq BB montés en quinconce. Les éléments de vis à pas inverse (ou contre-filets) étaient positionnés dans le module 7, immédiatement après le module de filtration, de façon à assurer le pressage du mélange liquide/solide et donc la séparation liquide/solide.

Avant tout échantillonnage, l’extrudeur était laissé en fonctionnement pendant 20 à 25 minutes de manière à atteindre son régime de fonctionnement stable (débits entrants de plante entière et d’eau, température du fourreau et ampérage du courant consommé par le moteur). Une fois ce régime de fonctionnement stable atteint, le filtrat et le tourteau étaient immédiatement collectés pendant une durée de 20 minutes afin d’éviter toute variation des débits sortants. Le temps de collecte des échantillons était mesuré à l’aide d’un chronomètre. Le filtrat et le tourteau étaient ensuite pesés.

Le rendement d’extraction en huile a été calculé à l’aide de la formule suivante :

où RL est le rendement total en huile extraite calculé par rapport à l’huile résiduelle contenue dans le tourteau (en %), QS le débit entrant de tournesol plante entière (en kg/h), QT le débit sortant de tourteau (en kg/h), LS la teneur en lipides du tournesol plante entière (en %) et LT la teneur en lipides du tourteau (en %).

Le rendement d’extraction en protéines a été calculé à l’aide de la formule suivante : où RP est le rendement total en protéines extraites calculé par rapport à la teneur résiduelle en protéines du tourteau (en %), PS la teneur en protéines du tournesol plante entière (en %) et PT la teneur en protéines du tourteau (en %).

où RP est le rendement total en protéines extraites calculé par rapport à la teneur résiduelle en protéines du tourteau (en %), PS la teneur en protéines du tournesol plante entière (en %) et PT la teneur en protéines du tourteau (en %).

Directement liée à la puissance électrique fournie par le moteur, l’énergie mécanique spécifique transmise à la matière pour assurer sa transformation a été calculée à l’aide des deux formules suivantes : où P est la puissance électrique fournie par le moteur (en W), U la tension de fonctionnement ou d’alimentation du moteur (U = 460 V), I l’ampérage du courant consommé par le moteur (lecture faite sur l’armoire de commande) [en A], cos ϕ le rendement théorique du moteur de l’extrudeur (cos ϕ = 0,95 ; donnée du constructeur) et SS et Smax la vitesse de rotation des vis et la vitesse maximale de rotation des vis (Smax = 600 rpm) respectivement (en rpm) ;

où P est la puissance électrique fournie par le moteur (en W), U la tension de fonctionnement ou d’alimentation du moteur (U = 460 V), I l’ampérage du courant consommé par le moteur (lecture faite sur l’armoire de commande) [en A], cos ϕ le rendement théorique du moteur de l’extrudeur (cos ϕ = 0,95 ; donnée du constructeur) et SS et Smax la vitesse de rotation des vis et la vitesse maximale de rotation des vis (Smax = 600 rpm) respectivement (en rpm) ; où EMS est l’énergie mécanique spécifique consommée par le moteur par unité de poids de tournesol plante entière (en W.h/kg).

où EMS est l’énergie mécanique spécifique consommée par le moteur par unité de poids de tournesol plante entière (en W.h/kg).

En fin de collecte des échantillons, deux investigations expérimentales différentes ont été réalisées pour l’essai n° 5. Tout d’abord, la DTS des deux phases dans l’extrudeur bi-vis a été déterminée par injection d’un traceur coloré, l’érythrosine (colorant E127). Puis, l’extrudeur a été subitement arrêté et son fourreau ouvert afin d’observer la répartition de la matière le long du profil de vis.

L’érythrosine (sel disodique de la tétraiodofluorescine) avait été choisi par N’Diaye (1996) pour ses caractéristiques neutres vis-à-vis du procédé et parce qu’il permet une bonne coloration de nombreuses matières végétales, elles-mêmes souvent fortement colorées ou sombres. Un échantillon de graines de tournesol broyées a d’abord été imbibé d’érythrosine à l’aide d’une solution d’érythrosine à 1% (m/v) dans l’eau et pendant 24 heures. Puis, l’échantillon a été séché jusqu’aux conditions d’entrée du solide avant d’être introduit à la main au niveau de l’entrée solide du réacteur. L’introduction de l’échantillon coloré dans le réacteur était suffisamment faible en masse (5 g) et en temps (< 2 secondes), par comparaison aux débits entrants de plante entière et d’eau ainsi qu’aux temps de séjour moyens de la phase liquide et de la phase solide, pour être considérée comme une impulsion de Dirac. Elle était donc supposée ne pas perturber le régime permanent. À partir du temps initial, le liquide et le solide ont été prélevés à la sortie toutes les dix secondes, sur une durée de dix minutes.

Les échantillons de filtrat ont été stockés en chambre froide à 4 °C jusqu’à leur analyse. Les échantillons de tourteau ont d’abord été séchés à l’étuve (105 °C, 24 heures). En prévision de leur analyse, ils ont ensuite été broyés finement pendant 30 secondes à l’aide d’un moulin à café de type Krups KM75 afin d’homogénéiser la couleur et d’éliminer les particules de plus grande taille qui auraient pu perturber les mesures de coloration.

En outre, la concentration (C) en traceur dans les différents échantillons prélevés a été déterminée dans le référentiel CIE L*a*b* 1986 en utilisant un spectrophotocolorimètre (Data Color ACS ICS, Suisse). Le rapport a* a été utilisé pour évaluer la proportion de rouge provenant de l’érythrosine. À chaque fois, la valeur retenue pour a* était la moyenne de cinq mesures consécutives.

La fonction de DTS E(t) a été calculée à l’aide de la formule suivante, après intégration numérique de la fonction C(t) par la méthode des trapèzes :

où C(t) est la concentration en traceur dans l’échantillon prélevé à l’instant t, et Δt la période d’échantillonnage.

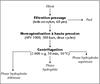

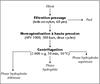

Traitement du filtrat

Le filtrat issu de l’essai n° 4 a été traité selon le procédé de séparation décrit sur la figure 3. Son traitement a ainsi fait apparaître quatre phases. Tout d’abord, le filtrat a été traité par filtration-pressage sur une toile en nylon de mailles carrées de 60 μm de côté pour isoler le pied, constitué des fines particules solides entraînées par l’eau à travers le filtre. Le surnageant a ensuite été traité par homogénéisation à l’aide d’un homogénéisateur à haute pression (APV 1000, Danemark), sous une pression de 300 bar et en deux cycles successifs, afin de réduire et d’homogénéiser la taille moyenne des gouttelettes d’huile dans les émulsions huile/eau (Mechling, 2002). Enfin, le mélange homogénéisé a été centrifugé (3 000 × g, 10 min, 10 °C). La centrifugation a ainsi fait apparaître trois phases liquides :

-

la phase hydrophobe supérieure ;

-

la phase hydrophile ;

-

la phase hydrophobe inférieure.

|

Figure 3. Représentation schématique du traitement du filtrat issu de l’essai n° 4. |

Déterminations analytiques

Les teneurs en eau et en matières volatiles (ou humidité) ont été déterminées selon la norme française NF V 03-903. Les teneurs en matières minérales (ou cendres minérales) ont été déterminées selon la norme française NF V 03-922. Même si les normes NF V 03-903 et NF V 03-922 s’appliquent à des échantillons solides (tournesol plante entière et tourteau), elles ont également été utilisées sur des échantillons liquides (phase hydrophobe supérieure, phase hydrophile et phase hydrophobe inférieure) sans que n’ait été observée une altération significative de leurs performances. La teneur en lipides des solides a été déterminée selon la norme française NF V 03-908. La teneur en lipides des phases hydrophobes a été déterminée après démixtion des émulsions huile/eau à l’aide d’un mélange d’éthanol absolu et d’éther diéthylique (3/1) (Mechling, 2002). La teneur en lipides de la phase hydrophile a été déterminée par extraction liquide/liquide à l’aide d’un mélange de chloroforme et de méthanol (1/2) selon la méthode développée par Bligh et Dyer (1959). Les teneurs en protéines ont été déterminées selon la norme française NF V 18-100. Les teneurs en constituants pariétaux (cellulose, hémicelluloses et lignines) des solides ont été estimées par la méthode ADF-NDF de Van Soest et Wine (1967, 1968). Les teneurs en substances pectiques ont été estimées par le biais de la détermination des teneurs en acide galacturonique selon la méthode colorimétrique de Blumenkrantz et Asboe-Hansen (1973). Les teneurs en sucres non pectiques ont été estimées par le biais de la détermination des teneurs en sucres totaux selon la méthode colorimétrique de Dubois et al. (1956), avec une calibration préalablement établie à l’aide d’une solution étalon de D(+)-xylose. Toutes les déterminations analytiques ont été réalisées en double.

Microscope optique

Les gouttelettes d’huile contenues dans les phases hydrophobes ont été observées à l’aide d’un microscope optique (Nikon Eclipse E600, Japon) muni d’oculaires grossissants × 10 et d’un objectif × 100 (objectif à immersion dans l’huile). La distribution de la taille des gouttelettes d’huile a été estimée à l’aide du logiciel Lucia G (version 5.3, Japon) par mesure manuelle des diamètres moyens de 200 gouttelettes d’huile présentes sur le cliché.

Granulométrie laser des phases hydrophobes

Les phases hydrophobes ont été analysées à l’aide d’un granulomètre à diffraction laser (Mastersizer 2000, Malvern Instruments) afin de déterminer la distribution de la taille des gouttelettes d’huile. La source lumineuse choisie était un laser rouge (He-Ne à 632 nm). Avant analyse, les phases hydrophobes ont été diluées dix fois dans de l’eau déminéralisée.

Rhéologie des phases hydrophobes

Le comportement rhéologique des phases hydrophobes a été étudié à l’aide d’un rhéomètre à contrainte imposée (TA Instruments AR 2000ex, États-Unis). La viscosité de l’émulsion (η) a été mesurée à 25 °C avec la géométrie cône tronqué/plan (40 mm pour le diamètre, 3°59 pour l’angle). La loi-puissance de Herschel-Bulkley a été utilisée pour modéliser le comportement rhéologique des phases hydrophobes : où τ est la contrainte de cisaillement appliquée (en Pa), τc le seuil d’écoulement (ou contrainte d’Herschel) [valeur de la contrainte de cisaillement en dessous de laquelle la viscosité est trop forte pour que la phase hydrophobe ne s’écoule] (en Pa), k la consistance de la structure (en Pa.sn), le taux de cisaillement (en s−1) et n l’indice de structure (paramètre adimensionnel).

où τ est la contrainte de cisaillement appliquée (en Pa), τc le seuil d’écoulement (ou contrainte d’Herschel) [valeur de la contrainte de cisaillement en dessous de laquelle la viscosité est trop forte pour que la phase hydrophobe ne s’écoule] (en Pa), k la consistance de la structure (en Pa.sn), le taux de cisaillement (en s−1) et n l’indice de structure (paramètre adimensionnel).

Analyse enthalpique différentielle

L’analyse enthalpique différentielle (AED) a été utilisée pour évaluer l’état de dénaturation des protéines de tournesol dans les culots de démixtion des phases hydrophobes et dans le tourteau issu de l’essai n° 4 (Rouilly et al., 2003). L’étude a été réalisée à l’aide d’un calorimètre à compensation de puissance (PerkinElmer Pyris 1, États-Unis) équipé d’un système de refroidissement (PerkinElmer Intracooler, États-Unis). Le gaz de purge utilisé était de l’azote de qualité analytique, à un débit de 20 mL/min. La calibration en température et en énergie (chaleur molaire) a été effectuée avant chaque campagne d’analyses à l’aide d’échantillons d’eau et d’indium (respectivement 0,0 et 156,6 °C pour les températures de fusion).

Toutes les analyses ont été réalisées à l’aide de capsules hermétiques en acier de 60 μL et serties avec un joint torique en caoutchouc, autorisant une pression interne de 40 bar (PerkinElmer, États-Unis), la capsule de référence étant vide. Elles ont été effectuées à une vitesse suivant une rampe de température linéaire de 20 °C/min, de 25 à 200 °C. Avant leur analyse, le tournesol plante entière et le tourteau ont été équilibrés en enceinte climatique (60% d’humidité relative à 25 °C) pendant trois semaines, alors que les culots de démixtion des phases hydrophobes ont été séchés (105 °C pendant 24 heures).

Même si ce traitement thermique a pu avoir un effet sur la solubilité des protéines, il a été considéré que cela n’altérait pas la qualité des AED pratiquées alors sur des poudres solides de façon à évaluer le niveau de dénaturation de leurs protéines. Cela avait déjà été observé lors d’une précédente étude au cours de laquelle l’analyse AED de protéines de tournesol contenues dans un tourteau industriel (tourteau issu de la trituration des graines) avait permis l’observation d’une transition (pic endothermique), associée à leur dénaturation, pour toutes les teneurs en eau envisagées, y compris dans le cas de protéines parfaitement sèches (Rouilly et al., 2003).

La masse de prise d’essai était de 10 mg environ, et chaque échantillon a été étudié en triplicat. Le logiciel Pyris a permis l’acquisition des grandeurs expérimentales mesurées et le traitement des thermogrammes (courbe de résultat d’une séquence d’analyse). Ont ainsi été déterminées les températures de dénaturation (Td) des protéines de tournesol et les énergies nécessaires à cette transformation (enthalpies de dénaturation) [ΔH].

Thermopressage

Le tourteau issu de l’essai n° 4 a été mis en forme par thermopressage entre les deux plateaux chauffants d’une presse hydraulique de laboratoire d’une capacité de 50 t (Pinette Emidecau Industries, MAPA 50, France). L’humidité du tourteau était de 4,4% (séchage du tourteau obtenu par extrusion bi-vis à 80 °C pendant 24 heures à l’aide d’une étuve ventilée de marque MPC, type P/2000, France). De forme carrée, les plaques thermopressées mesuraient 130 mm de côté.

Résistance à la rupture en flexion des plaques thermopressées

La résistance à la rupture en flexion des plaques thermopressées a été déterminée selon la norme française NF EN 310 à l’aide de l’appareil d’essai H5KT (JFC, France) muni d’une cellule de force de 100 N. Les éprouvettes utilisées pour les tests ont été découpées dans les plaques thermopressées et disposaient d’une largeur d’environ 30 mm (découpe de trois éprouvettes de flexion par plaque). Leur épaisseur a été mesurée en trois points à l’aide d’un pied à coulisse à affichage digital disposant d’une précision de 0,01 mm, et la valeur moyenne (t) a été utilisée pour calculer leur volume et leur section. Toutes les éprouvettes ont été pesées de façon à calculer la densité des plaques (d).

Ces éprouvettes ont ensuite été utilisées pour mesurer les propriétés mécaniques en flexion des plaques. Deux grandeurs ont ainsi été déterminées : la résistance à la rupture en flexion (σf) et le module d’élasticité en flexion (Ef), qui s’expriment tous les deux en MPa. La méthode utilisée mettait en œuvre un dispositif de flexion en trois points. Elle consistait à déformer, à l’aide d’un poinçon, une éprouvette reposant sur deux appuis. Le poinçon se déplaçait à la vitesse de 6 mm/min, et la force F était appliquée à égale distance des appuis (écartement de 50 mm entre le poinçon et chaque appui). Avant leur analyse, les éprouvettes ont été découpées puis équilibrées en enceinte climatique (60% d’humidité relative à 25 °C) pendant trois semaines.

Résultats et discussion

Fractionnement thermomécanique en extrudeur bi-vis

Cinq essais de fractionnement thermomécanique ont été réalisés en extrudeur bi-vis, les différentes conditions opératoires mises en œuvre (vitesse de rotation des vis, débit entrant de tournesol plante entière, débit entrant d’eau) se traduisant par un ratio liquide/solide en entrée compris entre 3,0 et 4,1, d’une part, et par un coefficient de remplissage de l’extrudeur bi-vis compris entre 0,08 et 0,21 kg/h.rpm, d’autre part (tableau 3 ; essais nos 1 à 5).

Résultats des essais de fractionnement thermomécanique du tournesol plante entière en extrudeur bi-vis Clextral BC45 (θc = 80 °C).

Comme pour l’extraction aqueuse directe de l’huile de graines entières de tournesol (Evon et al., 2007), l’extrudeur bi-vis est ici utilisé pour sa capacité à enchaîner, en continu et dans le même appareillage, les trois opérations élémentaires indispensables à tout schéma de fractionnement des matières végétales :

-

le broyage de la plante entière ;

-

l’extraction liquide/solide ;

-

la séparation liquide/solide.

L’observation de la répartition de la matière le long du profil de vis est rendue possible grâce à un arrêt d’urgence, effectué en cours de fonctionnement pour l’essai n° 5 (figure 4). Il apparaît que les dix DM et que la première série de cinq BB permettent une réduction significative de la taille des particules solides et contribuent à la libération de l’huile des graines. La seconde série de cinq BB prolonge l’action mécanique de trituration des graines, mais elle favorise également le mélange intime du liquide et du solide, ce qui contribue donc à une meilleure mise en contact du solvant d’extraction et du contenu des cellules de cotylédon préalablement lysées.

|

Figure 4. Répartition de la masse de solide sec et évolution de l’humidité des fractions prélevées le long du profil de vis pour l’essai n° 5 (les histogrammes correspondent à la masse sèche du solide prélevé le long du profil de vis ; la courbe correspond à l’évolution de l’humidité des fractions prélevées le long du profil de vis). |

Une forte accumulation de matière solide est observée dans le contre-filet rainuré (CF1Cr-15), mais également dans la vis de convoyage rainurée et de faible pas (C1Fr 15), positionnée immédiatement avant. L’humidité du solide diminue d’ailleurs rapidement à cet endroit. Le contre-filet rainuré (CF1Cr-15) permet un cisaillement intense de la matière ainsi que la mise en pression du mélange constitué des phases liquide et solide, se traduisant par une augmentation du temps de séjour du solide dans cette zone, la plus restrictive du profil de vis. La contre-pression générée autorise la formation d’un bouchon de matière (ou bouchon dynamique) qui assure l’efficacité de la séparation liquide/solide. Le solide est ainsi séché. En même temps, l’extrait liquide est collecté au travers des grilles du module de filtration. La richesse naturelle de la tige de tournesol en fibres lignocellulosiques (tableau 4) explique la facilité avec laquelle il est possible de mettre en pression le mélange. Le fractionnement de la plante entière ne nécessite donc pas l’ajout d’un résidu lignocellulosique en amont de la zone de pressage, comme c’est le cas pour le traitement des graines (Evon et al., 2007), ce qui simplifie le procédé d’extraction aqueuse.

Répartition entre la cellulose, les hémicelluloses et les lignines dans les différents organes de la plante entière de tournesol (en % de matière sèche).

Le débit entrant de plante entière requis pour permettre une séparation liquide/solide efficace dépend à la fois du ratio liquide/solide en entrée et de la vitesse de rotation des vis. Lorsque le ratio liquide/solide est élevé (4,1), la quantité d’huile extraite augmente avec la vitesse de rotation des vis (tableau 3 ; essais nos 1 et 5). Dans la mesure où le ratio liquide/solide est identique pour les essais nos 1 et 5, il semblerait que la différence ne provienne pas de la séparation liquide/solide mais plutôt de l’action mécanique du profil de vis sur les cellules de cotylédon. La teneur résiduelle en lipides du tourteau est de seulement 13,1% pour la valeur la plus élevée de la vitesse de rotation des vis (60 rpm) (tableau 3 ; essai n° 5) contre 26,8% dans la plante entière (tableau 2). Cependant, l’énergie consommée par le moteur est plus élevée pour l’essai n° 5 (128,5 W.h/kg pour EMS). Dans le même temps, la teneur massique en pied du filtrat n’est pas négligeable (6,5%), correspondant à 7,1% de la matière sèche en provenance de la plante entière. Ce résultat confirme la lyse plus importante des cellules à l’intérieur de la plante entière dans le cas de l’essai n° 5. Il explique également la diminution significative du rendement d’extraction en huile lorsqu’est prise en compte la teneur en lipides du pied du filtrat (53,2% pour RL’ au lieu de 64,9% pour RL), le même phénomène étant également observé pour le rendement d’extraction en protéines (46,3% pour RP’ au lieu de 54,9% pour RP). En effet, une lyse plus importante des cellules génère davantage de petites particules solides qui se retrouvent logiquement en plus forte proportion dans le filtrat sous forme de pied.

Pour un même ordre de grandeur de la vitesse de rotation des vis (34-39 rpm), l’influence du ratio liquide/solide montre qu’il présente une valeur optimale (tableau 3 ; essais nos 2, 3 et 4). Quand ce ratio est élevé (3,9), la lyse de la matière solide est limitée et la séparation liquide/solide est peu efficace. À l’inverse, l’extraction des lipides est limitée par le transfert de masse quand le ratio liquide/solide est trop faible (3,0). Mené avec une valeur moyenne du ratio liquide/solide (3,5), l’essai n° 4 est celui pour lequel le procédé d’extraction aqueuse des lipides est le plus efficace (tableau 3). La teneur résiduelle en lipides est de seulement 14,3% dans le tourteau, et le pied du filtrat représente seulement 4,4% de la matière sèche en provenance de la plante entière. Le rendement en huile (RL’) est même plus élevé que pour l’essai n° 5 (56,6 au lieu de 53,2%). À l’inverse, une légère diminution du rendement en protéines (RP’) est observée (43,6 au lieu de 46,3% pour l’essai n° 5).

En conclusion, l’action thermomécanique de l’extrudeur bi-vis apparaît comme efficace, car elle autorise l’extraction aqueuse de près de 60% des lipides de la plante entière, pour un temps d’extraction plutôt court. En effet, pour l’essai n° 5, les temps de séjour moyens du filtrat et du tourteau sont de 147 et 261 secondes, respectivement (tableau 3). Une large part de cette action a lieu à la fin du profil de vis, principalement au niveau de l’ensemble original (vis de C1Fr 15, puis CF1Cr-15), car la différence entre les deux temps de séjour moyens est conséquente (proche de 2 minutes).

D’ailleurs, il est également possible de réaliser ce même fractionnement thermomécanique du tournesol plante entière à l’aide d’un extrudeur bi-vis de haute capacité (Clextral Evolum HT 53, France), équipé d’un ensemble fourreau-vis de 1,9 m et divisé en neuf modules de même longueur, dont le module de filtration situé en septième position, pour une capacité de traitement allant jusqu’à 60 kg/h de matière végétale entrante. Les rendements d’extraction aqueuse des lipides sont alors du même ordre de grandeur que ceux obtenus en extrudeur bi-vis Clextral BC45.

Par ailleurs, une amélioration de l’efficacité de l’extraction aqueuse de l’huile de la plante entière pourrait être envisagée par optimisation des conditions opératoires mises en œuvre lors du fractionnement thermomécanique en extrudeur bi-vis (vitesse de rotation des vis, débit entrant de tournesol plante entière, débit entrant d’eau) et/ou adaptation des profils de vis et de température le long du fourreau.

Caractérisation des phases liquides contenues dans le filtrat

Après élimination du pied, l’extrait issu de l’essai n° 4 est d’abord traité par homogénéisation à l’aide d’un homogénéisateur à haute pression de type APV 1000, puis centrifugé. La centrifugation conduit à la réorganisation de l’extrait clarifié en trois phases liquides distinctes (tableau 5 et figure 5) :

-

la phase hydrophobe supérieure ;

-

la phase hydrophile ;

-

la phase hydrophobe inférieure.

|

Figure 5. Bilan de matière du fractionnement thermomécanique du tournesol plante entière réalisé en extrudeur bi-vis Clextral BC45 (cas de l’essai n° 4). MS : matière sèche ; L : lipides ; P : protéines. |

Répartition massique et composition chimique des trois phases liquides du filtrat produit lors de l’essai n° 4 (SS = 34 rpm, QS = 5,8 kg/h, QE = 20,5 kg/h, θc = 80 °C).

Leurs densités sont égales à 0,974 ± 0,001, 1,009 ± 0,001 et 1,026 ± 0,001, respectivement.

Phases hydrophobes

La phase hydrophobe supérieure et la phase hydrophobe inférieure sont toutes les deux des émulsions huile/eau. Elles représentent respectivement 16,6 et 7,8% de la masse totale du filtrat, pour des humidités égales à 74 et 80%. Leurs matières sèches se composent majoritairement de lipides, correspondant à 36 et 8% de l’huile initialement présente dans la plante entière (figure 5). Pour les deux phases hydrophobes, la part restante de la matière sèche se compose notamment de protéines, de phospholipides et de cendres minérales. La présence de protéines est indicative du rôle d’agents tensioactifs naturels qu’elles jouent à l’interface de l’émulsion. Elles représentent 20% des protéines de la plante entière pour la phase hydrophobe supérieure et 6% pour la phase hydrophobe inférieure. Dans le cas de la phase hydrophobe inférieure, les substances pectiques et les sucres non pectiques représentent également une large part de sa matière sèche (19%). Leur présence peut expliquer le fait que la phase hydrophobe inférieure soit plus dense que les deux autres phases liquides. Les sucres non pectiques, essentiellement des hémicelluloses, proviennent pour leur plus grande part de l’écorce de la tige (tableau 4).

La démixtion des deux phases hydrophobes est possible par utilisation d’un mélange d’éthanol absolu et d’éther diéthylique (3/1) ou d’éthanol absolu uniquement. Elle permet de récupérer l’huile extraite. Cette opération génère également un précipité (ou culot de démixtion) qui présente une teneur en protéines élevée (79% de la matière sèche pour la phase hydrophobe supérieure, 38% pour la phase hydrophobe inférieure). Ces protéines pourraient être utilisées pour leurs propriétés tensioactives, et leur AED indique que les protéines contenues dans la phase hydrophobe supérieure sont moins dénaturées lors du fractionnement thermomécanique en extrudeur bi-vis que celles contenues dans la phase hydrophobe inférieure. Mesurée à partir du thermogramme associé, l’enthalpie de dénaturation des protéines contenues dans le culot de démixtion issu de la phase hydrophobe supérieure est de 4,1 J/g de protéines contre seulement 0,7 J/g de protéines dans le cas de la phase hydrophobe inférieure, au lieu de 6,7 J/g de protéines pour le tournesol plante entière (tableau 6).

Température et enthalpie de dénaturation des protéines contenues dans le tournesol plante entière, dans les culots de démixtion des phases hydrophobes et dans le tourteau issu de l’essai n° 4.

Lors de l’observation microscopique des deux phases hydrophobes à l’aide d’un microscope optique, la surface des gouttelettes d’huile apparaît fine et lisse dans les deux cas. La distribution de type gaussien de la taille des gouttelettes d’huile (mesure manuelle des diamètres de 200 gouttelettes présentes sur chacun des clichés) révèle une taille moyenne de 1,1 ± 0,3 μm pour la phase hydrophobe supérieure et de 1,4 ± 0,3 μm pour la phase hydrophobe inférieure. Ces valeurs moyennes sont d’ailleurs confirmées par celles obtenues par analyse granulométrique laser des phases hydrophobes : 1,1 ± 0,4 μm pour la phase hydrophobe supérieure et 1,2 ± 0,5 μm pour la phase hydrophobe inférieure. Les deux phases hydrophobes sont donc relativement monodisperses. Cela indique qu’aucun processus de coalescence n’est en cours, la fusion des gouttelettes d’huile donnant logiquement naissance à de nouvelles populations de taille plus élevée. Ces phases dispersées présentent d’ailleurs une stabilité dans le temps remarquable après homogénéisation à haute pression. En effet, après stockage pendant trois mois à une température de 5 °C, aucun processus de coalescence ne semble être enclenché. Seule une mince couche d’oxydation apparaît à leurs surfaces.

La stabilité satisfaisante de ces deux émulsions est confirmée par l’étude de leur rhéologie à l’aide d’un rhéomètre à contrainte imposée. Dans les deux cas, la modélisation du comportement rhéologique de l’émulsion huile/eau est possible à l’aide de la loi-puissance de Herschel-Bulkley (tableau 7) qui révèle l’existence d’un seuil d’écoulement (ou contrainte d’Herschel) (τc). Pour toute contrainte de cisaillement (τ) imposée inférieure au seuil d’écoulement, la viscosité (η) de l’émulsion est trop forte pour qu’elle ne s’écoule. La viscosité diminue ensuite régulièrement lorsque la contrainte de cisaillement augmente, mais reste plus élevée que celles des deux principaux éléments qui la composent, l’huile de tournesol et surtout l’eau. Le seuil d’écoulement est nettement plus élevé pour la phase hydrophobe inférieure (36,7 au lieu de 2,1 Pa pour la phase hydrophobe supérieure). De plus, pour une même valeur de la contrainte de cisaillement imposée, sa viscosité est également nettement plus importante que celle de la phase hydrophobe supérieure.

Comportement rhéologique de la phase hydrophobe supérieure et de la phase hydrophobe inférieure issues de l’essai n° 4 (courbes d’écoulement des deux émulsions modélisées à l’aide de la loi-puissance d’Herschel-Bulkley).

Phase hydrophile

La phase hydrophile (ou phase aqueuse) est largement majoritaire en masse (71,1% du filtrat), car le ratio liquide/solide mis en œuvre lors de l’extraction est proche de 4. Limpide et sans turbidité apparente, elle représente 52% de l’eau injectée (figure 5). Elle constitue un extrait aqueux des composés solubles du tournesol plante entière :

-

des protéines en provenance de l’amande ;

-

des substances pectiques en provenance de la moelle de la tige et du capitule (Maréchal et Rigal (1999)) ;

-

des hémicelluloses en provenance de l’écorce de la tige (tableau 4).

Sa teneur en matière sèche est égale à 3%, correspondant à 6% de la matière sèche initialement présente dans la plante entière, 12% des protéines de la plante entière et 9% des substances pectiques de la plante entière. Les lipides représentent 31% de sa matière sèche et leur présence indique que la séparation des trois phases liquides de l’extrait clarifié n’est pas optimale. Il apparaît notamment que la phase hydrophobe supérieure est séparée de façon incomplète de la phase hydrophile. Néanmoins, si la faible teneur en matière sèche de la phase hydrophile est prise en compte, les pertes en lipides restent extrêmement faibles (seulement 6% des lipides initialement présents dans la plante entière).

Caractérisation du tourteau

Le tourteau issu de l’essai n° 4 est relativement humide (63%). Associé au pied, il doit impérativement être séché afin de faciliter sa conservation. Pour 100 kg de plante entière traitée, environ 120 kg d’eau doivent ainsi être évaporés pour ramener l’humidité du tourteau à une valeur de 4,4% (figure 5). Les conséquences de ce séchage en matière de consommation d’énergie sont donc importantes (entre 100 et 150 kWh d’énergie thermique) par comparaison au procédé conventionnel d’extraction de l’huile de tournesol à l’hexane (environ 20 kWh pour 100 kg de graines triturées).

Le tourteau contient notamment les débris cellulaires générés lors de la lyse des cellules de cotylédon contenues dans l’amande de la graine. Il présente une structure poreuse et se compose d’une part importante de fibres lignocellulosiques provenant majoritairement de l’écorce de la tige (tableau 2). En réalité, le tourteau est une matière lixiviée à l’intérieur de laquelle les molécules hydrosolubles (protéines, hémicelluloses, substances pectiques, etc.) et les lipides ont en partie disparu. Dans le même temps, les molécules provenant du squelette cellulaire n’ont pas été extraites. Cependant, 40% des lipides initialement présents dans la plante entière et 51% des protéines de la plante entière restent piégés à l’intérieur de la structure poreuse du tourteau. Son AED montre que la dénaturation des protéines qu’il contient est presque complète, alors que les protéines contenues dans la phase hydrophobe supérieure sont peu dénaturées lors du fractionnement thermomécanique de la plante entière (tableau 6). Cette différence peut notamment s’expliquer par le fait que le temps de séjour moyen du tourteau dans l’extrudeur bi-vis est plus élevé que celui du filtrat (tableau 3), en raison du temps substantiel pendant lequel le tourteau séjourne dans l’ensemble original constitué de la vis de C1Fr 15 et du CF1Cr-15. C’est précisément dans cette zone du profil de vis, là où un bouchon de matière (ou bouchon dynamique) se forme afin de permettre la séparation d’une phase liquide (le filtrat) et d’une phase solide (le tourteau) par pressage, que l’action mécanique de cisaillement imposée à la matière est la plus intense.

Valorisation des différentes fractions

Les phases hydrophobes peuvent être utilisées pour la production d’une huile végétale de très grande qualité, car leur démixtion est efficace. L’utilisation d’un mélange d’éthanol absolu et d’éther diéthylique (3/1) ou d’éthanol absolu uniquement, qui permet donc la récupération de l’huile extraite, génère également une poudre solide, le culot de démixtion, qui est riche en protéines au caractère tensioactif. Dans le cas de la phase hydrophobe supérieure, les protéines ainsi isolées sont d’ailleurs faiblement dénaturées (tableau 6), ce qui distingue ces protéines « blanches » des protéines contenues dans les tourteaux issus du procédé conventionnel d’extraction de l’huile de tournesol (impact de la désolvantation sur les protéines et sur leur solubilité notamment). Sur ce point, le bénéfice apporté par une technologie alternative d’extraction à l’eau est certain.

Après stabilisation par homogénéisation à haute pression, les phases hydrophobes pourraient aussi être utilisées industriellement en l’état à des fins non alimentaires et dans de nombreux domaines tels que :

-

le marché des biolubrifiants ;

-

le transport de principes actifs (odeur, antifongique, bactéricide, couleur, etc.) ;

-

le traitement de surfaces de nature hydrophile par étalement (enduction), le film d’huile formé lors du séchage de l’émulsion agissant alors comme une barrière hydrophobe à la surface du matériau traité.

La valorisation de la phase hydrophile est plus délicate, car il s’agit d’une phase très diluée. Néanmoins, elle pourra être recyclée vers l’extraction aqueuse dans l’extrudeur bi-vis, même si un tel recyclage peut en partie dégrader les paramètres d’extraction, et concentrée pour obtenir une mélasse protéique, ou un isolat protéique, et un précipité pectique. Les protéines hydrosolubles pourraient être collectées par précipitation isoélectrique (Rosenthal et al., 1996) et utilisées pour leurs propriétés tensioactives. Les substances pectiques pourraient être collectées par précipitation alcoolique (Rosenthal et al., 1996) ou bien par séchage par atomisation, après concentration. Elles disposent d’intéressantes propriétés gélifiantes et pourraient donc être utilisées en industrie alimentaire, en particulier dans les aliments à faible pouvoir calorique (Maréchal et Rigal (1999)).

Le tourteau pourra être granulé à destination de l’alimentation animale ou pour la production d’énergie en chaudière à granulés. En tant que mélange de fibres lignocellulosiques et de protéines, il peut aussi être considéré comme un composite naturel. Sa mise en forme en agromatériaux biodégradables est ainsi envisageable, par thermopressage pour l’obtention de plaques et de panneaux ou par thermomoulage pour la fabrication d’écuelles. Les protéines jouent alors le rôle de liant thermoplastique et/ou de résine thermodurcissable au sein d’une matrice fibreuse qui provient majoritairement des coproduits de la culture du tournesol que sont la tige et le capitule.

Sous l’effet conjugué de la température et de la pression, les protéines subissent des transformations, s’expliquant par leurs propriétés thermoplastiques et thermodurcissables, qui conduisent à leur transition vitreuse. Leur réorganisation engendre des modifications de structure qui permettent d’assurer la tenue du matériau final, notamment par réticulation des chaînes protéiques. Dans le même temps, en raison de la répartition aléatoire des fibres et de leur enchevêtrement lors de la préparation du mat, celles-ci agissent comme un renfort mécanique supplémentaire pour le matériau final.

La densité du matériau obtenu dépend des conditions opératoires mises en œuvre lors du thermopressage (tableau 8). Elle est comprise entre 0,74 pour la plaque 1 et 1,13 pour la plaque 3. Sa résistance mécanique peut être évaluée au travers de sa résistance à la rupture en flexion (σf) et de son module d’élasticité en flexion (Ef). Ces grandeurs augmentent avec la température des deux plateaux chauffants de la presse hydraulique, avec la pression appliquée entre ces deux plateaux et avec le temps de thermopressage. Les valeurs les plus élevées de la résistance à la rupture en flexion (11,5 MPa) et du module d’élasticité en flexion (2,22 GPa) sont ainsi obtenues pour la plaque 5 (200 °C, 320 kgf/cm2 et 60 secondes pour les conditions opératoires du thermopressage), dont la densité est égale à 1,04.

Conditions opératoires mises en œuvre lors du thermopressage et propriétés mécaniques en flexion (σf, résistance à la rupture en flexion ; Ef, module d’élasticité en flexion) des plaques thermopressées ainsi obtenues.

Lors du thermopressage, une partie des lipides résiduels contenus dans le tourteau est exprimée sous l’effet de la pression exercée entre les deux plateaux de la presse hydraulique. Ainsi, la teneur en lipides des plaques formées diminue en même temps que la température du moule, la pression appliquée et le temps de pressage augmentent. Elle représente un peu moins de 11% de la masse sèche de la plaque 5 contre 14,3% de la masse sèche du tourteau issu de l’essai n° 4. Au final, le thermopressage du tourteau conduit également à une augmentation du rendement en lipides extraits. Pour la plaque 5, l’expression de l’huile qui peut être recueillie représente 12% des lipides contenus initialement dans la plante entière, portant alors le rendement total en lipides extraits à 69 contre 57% pour le seul fractionnement thermomécanique en extrudeur bi-vis. Par ailleurs, la présence résiduelle d’huile dans les plaques leur confère une meilleure tenue à l’eau (durabilité accrue de l’agromatériau).

La transformation du tourteau en agromatériaux est également envisageable à l’échelle préindustrielle, notamment à l’aide d’une presse hydraulique à plateaux chauffants d’une capacité de 400 tonnes (Pinette Emidecau Indutries, France), qui permet l’obtention de panneaux thermopressés dont les dimensions peuvent aller jusqu’à 800 mm de côté. Ceux-ci présentent d’ailleurs une résistance à la rupture en flexion qui est du même ordre de grandeur que celle des panneaux mis en forme à l’aide de la presse hydraulique de laboratoire MAPA 50.

En raison de leurs résistances mécaniques prometteuses par comparaison à d’autres agromatériaux expérimentaux, les plaques rigides obtenues pourraient être utilisées :

-

comme intercalaires de palettes dans le secteur de la manutention et du stockage ;

-

pour l’assemblage de conteneurs biodégradables comme, par exemple, des composteurs ou des bacs horticoles intermédiaires ;

-

pour le montage de présentoirs et de supports de décoration éphémères ;

-

pour la stabilisation de sols, etc.

Conclusion

Le bioraffinage du tournesol plante entière par extrusion bi-vis permet d’accomplir simultanément le fractionnement thermomécanique et l’extraction aqueuse. Un module de filtration est installé en amont des contre-filets de façon à collecter séparément un extrait (ou filtrat) et un raffinat (ou tourteau), la richesse naturelle de la tige de tournesol en fibres lignocellulosiques favorisant la séparation liquide/solide. L’extrudeur bi-vis est donc une technologie alternative, propre et prometteuse, pour l’extraction de l’huile de tournesol.

L’efficacité du procédé d’extraction aqueuse n’en demeure pas moins limitée, et le meilleur rendement en huile obtenu est de seulement 57% des lipides contenus initialement dans la plante entière. La teneur résiduelle en lipides du tourteau est d’environ 14%, s’expliquant notamment par une lyse insuffisante des cellules de cotylédon à l’intérieur de l’amande de la graine. L’extraction incomplète de l’huile provient également des limites technologiques de l’extrudeur bi-vis qui ne permet pas une séparation optimale des phases liquide et solide en fin de profil de vis.

L’huile est extraite sous la forme de deux émulsions huile/eau différentes, et dont la stabilité est assurée par la présence à l’interface huile/eau de tensioactifs naturels coextraits lors du procédé, les phospholipides et les protéines. Les substances pectiques et les sucres non pectiques complètent la matière sèche de l’émulsion la plus dense, la phase hydrophobe inférieure. Pour les deux phases hydrophobes, il est possible de procéder à leur démixtion par utilisation d’un mélange d’éthanol absolu et d’éther diéthylique (3/1) ou d’éthanol absolu uniquement, ce qui permet de collecter l’huile entraînée lors du fractionnement. La démixtion génère également un culot présentant une teneur élevée en protéines. Celles-ci pourront être valorisées pour leurs propriétés tensioactives. Les deux phases émulsionnées pourront aussi être utilisées en l’état, car elles sont très stables, pour une valorisation non alimentaire et dans de nombreux domaines tels que le marché des biolubrifiants, le transport de principes actifs et le traitement de surfaces de nature hydrophile.

Le procédé conduit également à la production d’une phase hydrophile contenant les constituants hydrosolubles de la plante entière, essentiellement des protéines et des substances pectiques. Les protéines seraient utilisables pour leurs propriétés tensioactives, et les substances pectiques pourraient être mises en œuvre comme gélifiants alimentaires. Cet extrait aqueux pourrait aussi être concentré en le recyclant plusieurs fois, dans une extraction à contre-courant par exemple.

Le tourteau est un mélange de fibres lignocellulosiques et de protéines qui présentent un comportement thermoplastique. Il peut donc être considéré comme un composite naturel. Sa mise en forme en agromatériaux biodégradables est envisageable par thermopressage. Les panneaux ainsi obtenus disposent de propriétés mécaniques en flexion qui permettront de les utiliser comme intercalaires de palettes ou pour l’assemblage de conteneurs biodégradables.

Références

- Bligh EG, Dyer WJ. A rapid method of total lipid extraction and purification. Can J Biochem Physiol 1959 ; 37 : 911–7. [CrossRef] [Google Scholar]

- Blumenkrantz N, Asboe-Hansen G. New method for quantitative determination of uronic acids. Anal Biochem 1973 ; 54 : 484–9. [CrossRef] [PubMed] [Google Scholar]

- Campbell EJ. Sunflower oil. J Am Oil Chem Soc 1983 ; 60 : 387–92. [CrossRef] [Google Scholar]

- Choudhury GS, Gogoi BK, Oswalt AJ. Twin screw extrusion of pink salmon muscle and rice flour blends : effects of kneading elements. J Aquat Food Prod Technol 1998 ; 7 : 69–91. [Google Scholar]

- Denise J. Recent trends in oilseed proceeding. OCL 1998 ; 5 : 354–5. [Google Scholar]

- Dubois M, Gilles KA, Hamilton JK, Rebers PA, Smith F. Colorimetric method for determination of sugars and related substances. Analyt Chem 1956 ; 28 : 350–6. [Google Scholar]

- Dziezak JD. Single and twin-screw extruders in food processing. Food Technol 1989 ; 43 : 164–74. [Google Scholar]

- Evon P, Vandenbossche V, Pontalier PY, Rigal L. Direct extraction of oil from sunflower seeds by twin-screw extruder according to an aqueous extraction process : feasibility study and influence of operating conditions. Ind Crops Prod 2007 ; 26 : 351–9. [Google Scholar]

- Galvin JB. Toxicity data for commercial hexane and hexane isomers. In: Wan PJ, Wakelyn PJ eds. Technology and solvents for extracting oilseeds and nonpetroleum oils. Champlain, IL : AOCS Press, 1997 : 75–85. [Google Scholar]

- Gautam A, Choudhury GS. Screw configuration effect on residence time distribution and mixing in twin-screw extruder during extrusion of rice flour. J Food Process Eng 1999a ; 22 : 263–85. [Google Scholar]

- Gautam A, Choudhury GS. Screw configuration effect on starch breakdown during twin screw extrusion of rice flour. J Food Process Preserv 1999b ; 23 : 355–75. [Google Scholar]

- Gogoi BK, Choudhury GS, Oswalt AJ. Effects of location and spacing of reversed screw and kneading element combination during twin-screw extrusion of starchy and proteinaceous blends. Food Res Int 1996 ; 29 : 505–12. [Google Scholar]

- Hagenmaier RD. Aqueous processing of full-fat sunflower seeds : yields of oil and protein. J Am Oil Chem Soc 1974 ; 51 : 470–1. [CrossRef] [Google Scholar]

- Isobe S, Zuber F, Uemura K, Noguchi A. A new twin-screw press design for oil extraction of dehulled sunflower seed. J Am Oil Chem Soc 1992 ; 69 : 884–9. [CrossRef] [Google Scholar]

- Johnson LA. Theorical, comparative and historical analysis of alternative technologies for oilseed extraction. In: Wan PJ, Wakelyn PJ (Eds.), Technology and solvents for extracting oilseeds and non-petroleum oils. Champlain, IL : AOCS Press, 1997 : 4–47. [Google Scholar]

- Karleskind A. Le manuel des corps gras. Paris : Éditions Techniques, Documentation, Lavoisier, 1992. [Google Scholar]

- Maréchal V, Rigal L. Characterization of by-products of sunflower culture : commercial applications for stalks and heads. Ind Crops Prod 1999 ; 10 : 185–200. [Google Scholar]

- Mechling E. Mise au point d’un réacteur multitâches adapté à la production des composés oléophiles à partir des milieux réactionnels issus des graines oléagineuses. Thèse de doctorat, INP, Toulouse (France), 2002. [Google Scholar]

- N’Diaye S. Fractionnement de la matière végétale : mise au point d’un procédé thermomécanochimique et modélisation du fonctionnement du réacteur bi-vis. Thèse de doctorat, INP, Toulouse (France), 1996. [Google Scholar]

- Rigal L. Twin-screw extrusion technology and fractionation of vegetable matter. Toulouse (France) : ENSC, 1996. [Google Scholar]

- Rosenthal A, Pyle DL, Niranjan K. Aqueous and enzymatic processes for edible oil extraction. Enzyme Microb Technol 1996 ; 19 : 402–20. [Google Scholar]

- Rouilly A, Orliac O, Silvestre F, Rigal L. Thermal denaturation of sunflower globulins in low moisture conditions. Thermochim Acta 2003 ; 398 : 195–201. [CrossRef] [Google Scholar]

- Southwell KH, Harris RV. Extraction of oil from oilseeds using the hot water flotation method. Tropical Sci 1992 ; 32 : 251–62. [Google Scholar]

- Van Soest PJ, Wine RH. Use of detergents in the analysis of fibrious feeds. IV. Determination of plant cell wall constituents. J AOAC Int 1967 ; 50 : 50–5. [Google Scholar]

- Van Soest PJ, Wine RH. Determination of lignin and cellulose in acid detergent fiber with permanganate. J AOAC Int 1968 ; 51 : 780–4. [Google Scholar]

Liste des tableaux

Principaux avantages et inconvénients du procédé conventionnel d’extraction de l’huile de graines de tournesol par action combinée d’un pressage et d’une extraction à l’hexane.

Composition chimique du lot de tournesol plante entière utilisé pour les essais et du tourteau issu de l’essai n° 4 (en % de matière sèche).

Résultats des essais de fractionnement thermomécanique du tournesol plante entière en extrudeur bi-vis Clextral BC45 (θc = 80 °C).

Répartition entre la cellulose, les hémicelluloses et les lignines dans les différents organes de la plante entière de tournesol (en % de matière sèche).

Répartition massique et composition chimique des trois phases liquides du filtrat produit lors de l’essai n° 4 (SS = 34 rpm, QS = 5,8 kg/h, QE = 20,5 kg/h, θc = 80 °C).

Température et enthalpie de dénaturation des protéines contenues dans le tournesol plante entière, dans les culots de démixtion des phases hydrophobes et dans le tourteau issu de l’essai n° 4.

Comportement rhéologique de la phase hydrophobe supérieure et de la phase hydrophobe inférieure issues de l’essai n° 4 (courbes d’écoulement des deux émulsions modélisées à l’aide de la loi-puissance d’Herschel-Bulkley).

Conditions opératoires mises en œuvre lors du thermopressage et propriétés mécaniques en flexion (σf, résistance à la rupture en flexion ; Ef, module d’élasticité en flexion) des plaques thermopressées ainsi obtenues.

Liste des figures

|

Figure 1. Schéma de principe du procédé conventionnel d’extraction de l’huile de graines de tournesol par action combinée d’un pressage et d’une extraction à l’hexane. |

| Dans le texte | |

|

Figure 2. Configuration et profil de vis de l’extrudeur bi-vis Clextral BC45 utilisé pour le fractionnement thermomécanique du tournesol plante entière (θc = 80 °C). |

| Dans le texte | |

|

Figure 3. Représentation schématique du traitement du filtrat issu de l’essai n° 4. |

| Dans le texte | |

|

Figure 4. Répartition de la masse de solide sec et évolution de l’humidité des fractions prélevées le long du profil de vis pour l’essai n° 5 (les histogrammes correspondent à la masse sèche du solide prélevé le long du profil de vis ; la courbe correspond à l’évolution de l’humidité des fractions prélevées le long du profil de vis). |

| Dans le texte | |

|

Figure 5. Bilan de matière du fractionnement thermomécanique du tournesol plante entière réalisé en extrudeur bi-vis Clextral BC45 (cas de l’essai n° 4). MS : matière sèche ; L : lipides ; P : protéines. |

| Dans le texte | |

Les statistiques affichées correspondent au cumul d'une part des vues des résumés de l'article et d'autre part des vues et téléchargements de l'article plein-texte (PDF, Full-HTML, ePub... selon les formats disponibles) sur la platefome Vision4Press.

Les statistiques sont disponibles avec un délai de 48 à 96 heures et sont mises à jour quotidiennement en semaine.

Le chargement des statistiques peut être long.